производство фланцев

Производство фланцев – это сложный и многоэтапный процесс, требующий высокой точности и соблюдения строгих стандартов. В этой статье мы подробно рассмотрим все этапы производства фланцев, начиная от выбора материала и заканчивая контролем качества готовой продукции, а также коснемся важных аспектов, таких как выбор оборудования и нормативные требования.

Что такое фланец и где он применяется?

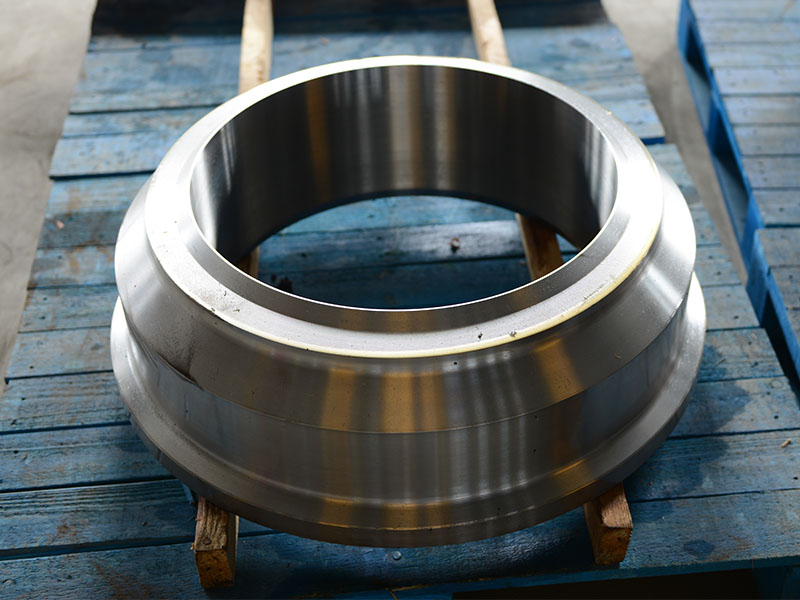

Фланец – это соединительная деталь трубопровода, предназначенная для герметичного соединения труб, арматуры, оборудования и других элементов трубопроводной системы. Фланцы используются в различных отраслях промышленности, включая:

- Нефтегазовая промышленность

- Химическая промышленность

- Энергетика

- Водоснабжение и канализация

- Судостроение

Существует множество типов фланцев, отличающихся по конструкции, материалу и способу крепления. Наиболее распространенные типы:

- Плоские приварные фланцы

- Воротниковые фланцы

- Резьбовые фланцы

- Глухие фланцы

Этапы производства фланцев

Производство фланцев состоит из следующих основных этапов:

1. Выбор материала

Выбор материала для производства фланцев зависит от условий эксплуатации трубопровода, включая температуру, давление, агрессивность рабочей среды и другие факторы. Наиболее распространенные материалы:

- Углеродистая сталь (например, Ст20, Ст35)

- Нержавеющая сталь (например, 12Х18Н10Т, 08Х18Н10)

- Легированная сталь (например, 15Х5М, 09Г2С)

- Цветные металлы (например, алюминий, медь, титан)

Каждый материал обладает своими преимуществами и недостатками. Например, углеродистая сталь является наиболее экономичным вариантом, но менее устойчива к коррозии, чем нержавеющая сталь. Нержавеющая сталь обладает высокой устойчивостью к коррозии, но дороже углеродистой стали. Подбор оптимального материала – важный этап, обеспечивающий долговечность и надежность соединения.

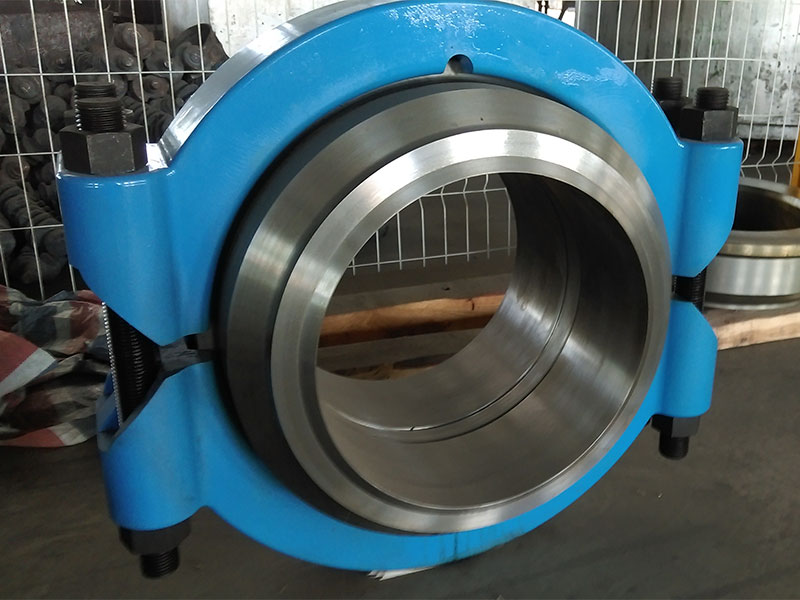

2. Подготовка заготовки

Заготовка для производства фланцев может быть изготовлена несколькими способами:

- Резка из листа металла

- Ковка

- Литье

Выбор способа подготовки заготовки зависит от размера фланца, требуемой точности и серийности производства. Резка из листа металла обычно используется для производства плоских фланцев небольшого диаметра. Ковка применяется для производства фланцев больших размеров и сложной формы. Литье используется для серийного производства фланцев.

3. Механическая обработка

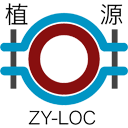

Механическая обработка – это основной этап производства фланцев, в процессе которого заготовке придается окончательная форма и размеры. Механическая обработка включает в себя следующие операции:

- Токарная обработка (для обработки наружных и внутренних поверхностей)

- Фрезерная обработка (для формирования пазов, выступов и других сложных элементов)

- Сверление отверстий (для крепежных болтов или шпилек)

- Нарезание резьбы (для резьбовых фланцев)

Для механической обработки используются токарные, фрезерные и сверлильные станки с числовым программным управлением (ЧПУ), которые обеспечивают высокую точность и производительность. Особенно важно обеспечить точность размеров и шероховатость уплотнительных поверхностей фланцев.

4. Термическая обработка (опционально)

В некоторых случаях, после механической обработки, фланцы подвергаются термической обработке для улучшения их механических свойств, таких как прочность и твердость. Термическая обработка может включать в себя закалку, отпуск или нормализацию.

5. Контроль качества

Контроль качества – это важный этап производства фланцев, который гарантирует соответствие готовой продукции требованиям стандартов и технических условий. Контроль качества включает в себя:

- Визуальный контроль (проверка на наличие дефектов поверхности, трещин и других дефектов)

- Измерение размеров (проверка соответствия размеров чертежам)

- Контроль твердости (проверка соответствия твердости требованиям стандартов)

- Контроль химического состава (проверка соответствия химического состава материала требованиям стандартов)

- Гидравлические испытания (проверка на герметичность)

Для проведения контроля качества используются различные измерительные инструменты и оборудование, включая штангенциркули, микрометры, твердомеры, спектрометры и стенды для гидравлических испытаний.

6. Нанесение защитного покрытия

Для защиты от коррозии фланцы могут быть покрыты различными защитными покрытиями, такими как:

- Оцинковка

- Порошковая покраска

- Гальваническое покрытие

Выбор защитного покрытия зависит от условий эксплуатации трубопровода и требований к коррозионной стойкости.

Оборудование для производства фланцев

Для производства фланцев используется различное оборудование, включая:

- Станки для резки металла (ленточнопильные, плазменной резки, лазерной резки)

- Кузнечно-прессовое оборудование (молоты, прессы)

- Литейное оборудование (печи, формы)

- Токарные станки с ЧПУ

- Фрезерные станки с ЧПУ

- Сверлильные станки с ЧПУ

- Термическое оборудование (печи для закалки, отпуска, нормализации)

- Оборудование для контроля качества (измерительные инструменты, оборудование для гидравлических испытаний)

- Оборудование для нанесения защитных покрытий

Выбор оборудования зависит от типа фланцев, требуемой производительности и точности производства. Компания ООО 'Цзинь Юй', с которой можно связаться по адресу https://www.cdzykj.ru/, предлагает широкий спектр высококачественного оборудования для производства фланцев.

Нормативные требования к производству фланцев

Производство фланцев регламентируется различными стандартами и нормативными документами, включая:

- ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические условия.

- ГОСТ Фланцы арматуры, соединительных частей и трубопроводов. Типы, основные параметры и размеры.

- API 6A Specification for Wellhead and Christmas Tree Equipment

- ASME B16.5 Pipe Flanges and Flanged Fittings

Соблюдение требований стандартов обеспечивает высокое качество и надежность фланцев.

Преимущества качественных фланцев

Использование качественных фланцев, произведенных в соответствии со всеми стандартами и требованиями, обеспечивает:

- Герметичность соединения

- Надежность трубопровода

- Долговечность эксплуатации

- Безопасность работы

При выборе поставщика фланцев важно обращать внимание на его репутацию, опыт работы и наличие сертификатов соответствия. Доверяйте профессионалам, чтобы избежать неприятных сюрпризов в будущем.

Выбор поставщика фланцев

При выборе поставщика фланцев необходимо учитывать следующие факторы:

- Опыт работы компании на рынке

- Наличие сертификатов соответствия на продукцию

- Широкий ассортимент продукции

- Конкурентоспособные цены

- Наличие положительных отзывов от клиентов

- Возможность предоставления технической поддержки

Заключение

Производство фланцев – это сложный и ответственный процесс, требующий высокой квалификации персонала и использования современного оборудования. Соблюдение требований стандартов и технических условий является гарантией высокого качества и надежности фланцев. Правильный выбор материала, способа производства и поставщика фланцев обеспечит долговечность и безопасность трубопроводной системы. Обращайтесь к проверенным производителям, таким как ООО 'Цзинь Юй', чтобы получить высококачественную продукцию, отвечающую всем вашим требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- установка фланцев

- купить фланцы стальные

- Производители приварных стальных фланцев 80 из Китая

- Китайские поставщики чугунных труб компрессионные фланцы

- Завод чтобы купить фланец 110 нержавеющая сталь

- Китайские поставщики установки трубных фланцев

- Поставщики оцинкованных стальных фланцев из Китая

- Производители прочных полиэтиленовых фланцев для труб из Китая

- Китайские заводы по производству стальных фланцев для труб

- фланцы для вентиляции